深圳公司地址:深圳市南山区南头街道红花园社区南新路3058号钰龙园C栋2318

邮编:518052

电话:0755-86217181

传真:0755-86624099

|

| 图1蒸发器引出管 |

|

|

|

|

图2隧道式钎焊炉

|

图3 人工火焰钎焊 |

|

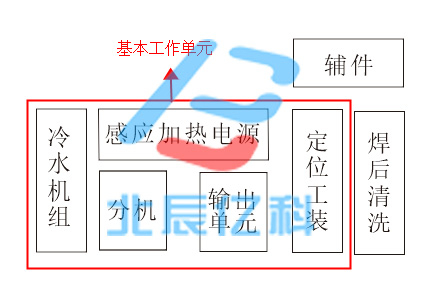

| 图4系统构架说明 |

|

| 图6全数字L-MDIH-40焊接电源 |

|

|

图7 焊接输出端

|

|

| 图8 焊料助剂 |

|

|

|

| 图9工业冷水机 | 图10数字式红外测温仪 |

|

|

|

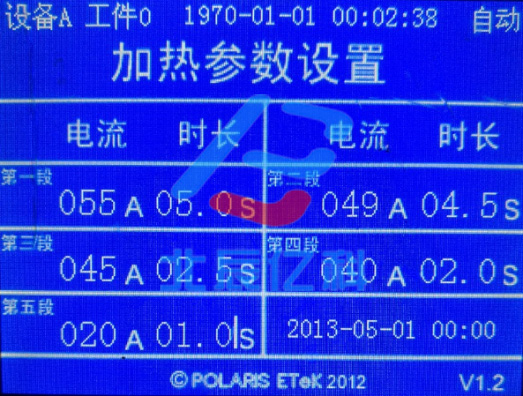

| 图11加热参数设置 | 图12运行参数显示 |

|

|

|

| 图13全自动超声波清洗机 | 图14工业单槽超声波清洗机 |

| 火焰钎焊 | 感应钎焊 | ||

| 能源名称 | 液化气 | 氧气 | 电 |

| 每小时消耗量 | 4.7kg | 4m³ | 4度 |

| 工作时间比例 | 100% | 100% | 60% |

| 核算单价 | 8.68元/kg | 0.8元/m³ | 1元/度 |

| 日花费(8小时) | 352元 | 32元 | |

| 年花费(300天) | 10.6万 | 9600元 | |

| 焊材 | 手工焊接 | 高频焊接 |

| 焊料形态 | 条状 | 环状 |

| 每公斤所焊数量 | 约2800个 | 约4000个 |